Fabricando el cuerpo

Laminación de carillas de madera para formar el borde

Vamos a centrarnos en la fabricación del borde en primer lugar.

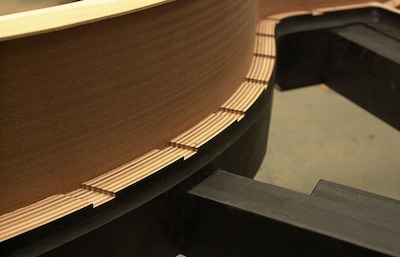

Las fotografías a continuación muestran las chapas de madera que se pegan longitudinalmente para formar una capa del borde del piano. Estas capas se unen para formar una única plancha larga al ser pegadas y laminadas. El número de laminaciones de estas capas varía dependiendo del modelo, pero es usualmente de 6 a 10.

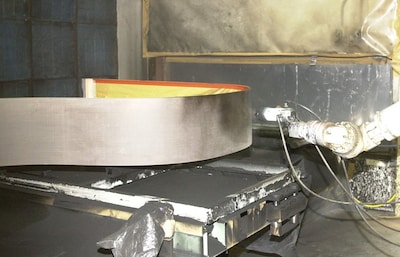

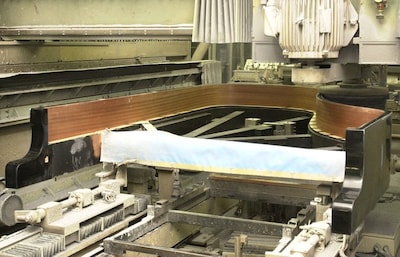

Una vez que la tabla de madera laminada larga es completa, se coloca en una prensa que utilice la energía de alta frecuencia para calentar la madera, y la presión hidráulica para presionar la tarjeta en un molde grande que tenga la forma distintiva de la caja del piano. El papel impregnado con resina se pega entonces al exterior de la llanta para proporcionar una superficie receptiva para un proceso de acabado posterior.

El borde interior que forma un marco en el interior del reborde se hace de una manera similar.

Combinación del borde interior y exterior

A continuación, el reborde interior que soporta el contorno curvado del reborde exterior se ensambla con vigas rectas para formar el armazón estructural del piano. Las vigas son entalladas en el borde interior usando juntas de cola de milano tradicionales, y la superficie es planeada plana.

La caja de resonancia descansará más adelante en el borde interior, que es molido para acomodarlo. La parte superior de la caja de resonancia tiene una corona (una cúpula ligera) que se arquea hacia arriba hacia las cuerdas, y la superficie superior de la llanta interna se corta para que coincida con su ángulo de pendiente. Además, una serie de nervaduras de refuerzo están pegadas a la parte inferior de la caja de resonancia, y las ranuras son molturadas en el borde interior donde estas costillas encajarán. Finalmente, el reborde exterior, que ha sido sazonado a una temperatura y humedad específicas, se une con el borde interior en una sola unidad usando calentamiento por inducción de alta frecuencia.

Acabados

Un sistema robótico se utiliza para el proceso de acabado. Primero, se rocía una capa inferior y se mantiene caliente para que se seque y se endurezca rápidamente. El acabado final se aplica en forma de una niebla extremadamente fina, seguido por un proceso de pulido que da como resultado una superficie atractiva y bellamente acabada.

Haciendo el Soundboard, la pieza que determina el tono

La caja de resonancia es el corazón del piano, y cómo se hace es un proceso importante en términos de sonido.

La caja de resonancia es una delgada hoja de madera hecha de picea Sitka cuidadosamente seleccionada o abeto japonés. Antes de ser utilizada, la madera es secada al aire o secada al horno a un contenido específico de humedad. La caja de resonancia está montada a partir de muchos tablones pequeños que están pegados juntos de borde a borde. La hoja grande se corta en la forma deseada y se planea hasta el espesor adecuado. A continuación, se condimenta (secado) específicamente para que coincida con las condiciones climáticas donde vive el comprador del piano.

Las costillas se pegan entonces a la parte inferior de la caja de resonancia, en una dirección perpendicular al grano de las tablas individuales en la caja de resonancia. Esto se hace para que las vibraciones sonoras se transmitan uniformemente a lo largo de toda la caja de resonancia, y sirve para reforzar y endurecer la caja de resonancia, que es débil horizontalmente. El puente largo y el puente corto están unidos al lado opuesto de las costillas.

¡Fije el marco y el cuerpo está casi terminado!

Una vez que el tablero acabado se fija en el borde interior y el marco de metal adjunto, el piano está casi completo.

El bastidor es básicamente hierro fundido mezclado con algunos metales adicionales para propiedades acústicas. Los metales se funden, se mezclan y se vierten en un molde hecho de arena para enfriar y endurecer. El marco pesa alrededor de 100 a 150 kg.

Guía de instrumento musical: Contenidos del piano

Orígenes

Estructura

Cómo tocar

Cómo se fabrica el instrumento

Cómo elegir un instrumento

Cuidado y mantenimiento

Trivia

- Las teclas blancas y negras se invirtieron en los pianos en la época de Mozart

- ¿El piano de Mozart tenía pedalera?

- Piano con sistema de acompañamiento automático de la época de Beethoven

- Los amados pianos del gran maestro, Sviatoslav Richter

- El material ideal para los bastidores de los pianos es también el mejor para los motores de las motocicletas

- La tabla armónica del piano es una tabla que también detiene las vibraciones

- ¿Por qué no puede haber más de 88 teclas en un piano?

- ¿Por qué se siente más pesado el teclado de un piano de cola que el de uno vertical?